SOFTWARE.

Probablemente la definición más formal de software es la siguiente:

Es la suma total de los programas de cómputo, procedimientos, reglas, documentación y datos asociados que forman parte de las operaciones de un sistema de cómputo.

Bajo esta definición, el concepto de software va más allá de los programas de cómputo en sus distintas formas: código fuente, binario o ejecutable, además de su documentación: es decir, todo lo intangible.

El término «software» fue usado por primera vez en este sentido por Jhon W. Tukey en 1957. En las ciencias de la computación y la ingeniería de software, el software es toda la información procesada por los sistemas informáticos: programas y datos. El concepto de leer diferentes secuencias de instrucciones de la memoria de un dispositivo para controlar cálculos fue inventado por Charles Babbage como parte de su máquina diferencial. La teoría que forma la base de la mayor parte del software moderno fue propuesta por vez primera por Alan Turing en su ensayo de 1936, Los números computables, con una aplicación al problema de decisión

Si bien esta distinción es, en cierto modo, arbitraria, y, a veces, difusa y confusa, se puede distinguir al software de la siguiente forma:

Software de programación, que proporciona herramientas para ayudar al programador a escribir programas informáticos y a usar diferentes lenguajes de programación de forma práctica. Incluye entre otros: Editores de texto, Compiladores, Intérpretes, Enlazadores, Depuradores. Los entorno de desarrollo integrados (IDE) agrupan estas herramientas de forma que el programador no necesite introducir múltiples comandos para compilar, interpretar, depurar, etcétera, gracias a que habitualmente cuentan con una interfaz gráfica de usuario (GUI) avanzada.

Software de aplicación, que permite a los usuarios llevar a cabo una o varias tareas más específicas, en cualquier campo de actividad susceptible de ser automatizado o asistido, con especial énfasis en los negocios. Incluye entre otros:

Sistema Operativo.

Es un software de sistema, es decir, un conjunto de programas de computadora destinado a permitir una administración eficaz de sus recursos. Comienza a trabajar cuando se enciende el computador, y gestiona el hardware de la máquina desde los niveles más básicos, permitiendo también la interacción con el usuario.

Un sistema operativo se puede encontrar normalmente en la mayoría de los aparatos electrónicos que utilicen microprocesadores para funcionar, ya que gracias a éstosPodemos entender la máquina y que ésta cumpla con sus funciones (teléfonos móviles, reproductores de DVD, autoradios, computadoras, etc.).

Funciones Básicas.

Los sistemas operativos, en su condición de capa software que posibilitan y simplifica el manejo de la computadora, desempeñan una serie de funciones básicas esenciales para la gestión del equipo. Entre las más destacables, cada una ejercida por un componente interno (módulo en núcleos monolíticos y servidor en micronúcleos), podemos reseñar las siguientes:

Proporcionar comodidad en el uso de un computador.

Gestionar de manera eficiente los recursos del equipo, ejecutando servicios para los procesos (programas).

Brindar una interfaz al usuario, ejecutando instrucciones (comandos).

Permitir que los cambios debidos al desarrollo del propio SO se puedan realizar sin interferir con los servicios que ya se prestaban (evolutividad).

Un sistema operativo desempeña 5 funciones básicas en la operación de un sistema informático: suministro de interfaz al usuario, administración de recursos, administración de archivos, administración de tareas y servicio de soporte y utilidades.

La Historia de la Computadora.

Es muy interesante ya que muestra como el hombre logra producir las primeras herramientas para registrar los acontecimientos diarios desde el inicio de la civilización, cuando grupos empezaron a formar naciones y el comercio era ya medio de vida.

La evolución histórica del procesamiento de datos se divide en cuatro fases:

1.- técnicas de registros

2.- dispositivos de cálculo

3.- programas de tarjetas perforadas

4.- computadores electrónicos

Una computadora procesa datos. Las empresas desarrollan departamentos de procesamiento de datos (programación de computadoras), pues las computadores procesan datos para producir información significativa.

Los datos se construyen de hechos y cifras en bruto (sin procesar).

La información está constituida por los datos procesados; la información tiene significado, los datos no.

La computadora y sus programas llevan a cabo el procesamiento de la entrada; por lo tanto el programa convierte los datos en información útil.

Computadora; definición:

En el nivel más elemental, una computadora procesa datos. Las empresas desarrollan departamentos de procesamiento de datos (programación de computadoras), pues las computadoras procesan datos para producir información significativa.

Los datos se construyen de hechos y cifras en bruto (sin procesar).

La información está constituida por los datos procesados; la información tiene significado, los datos no.

La computadora y sus programas llevan a cabo el procesamiento de la entrada; por lo tanto el programa convierte los datos en información útil.

Los datos generalmente se introducen por medio de algún dispositivo de entrada, como un teclado. La información generalmente se envía a un dispositivo de salida, como una pantalla, una impresora o un archivo en disco. La entrada y la salida de la computadora pueden provenir de y dirigirse a muchos tipos de dispositivos distintos.

La computadora es un dispositivo electrónico capaz de recibir un conjunto de instrucciones y ejecutarlas realizando cálculos sobre los datos numéricos, o bien compilando y correlacionando otros tipos de información.

El mundo de la alta tecnología nunca hubiera existido de no ser por el desarrollo del ordenador o computadora. Toda la sociedad utiliza estas máquinas, en distintos tipos y tamaños, para el almacenamiento y manipulación de datos. Los equipos informáticos han abierto una nueva era en la fabricación gracias a las técnicas de automatización, y han permitido mejorar los sistemas modernos de comunicación. Son herramientas esenciales prácticamente en todos los campos de investigación y en tecnología aplicada.

Historia del Computador:

En 1670 el filósofo y matemático alemán Gottfried Wilhelm Leibniz perfeccionó esta máquina e inventó una que también podía multiplicar.

El inventor francés Joseph Marie Jacquard, al diseñar un telar automático, utilizó delgadas placas de madera perforadas para controlar el tejido utilizado en los diseños complejos. Durante la década de 1880 el estadístico estadounidense Herman Hollerith concibió la idea de utilizar tarjetas perforadas, similares a las placas de Jacquard, para procesar datos. Hollerith consiguió compilar la información estadística destinada al censo de población de 1890 de Estados Unidos mediante la utilización de un sistema que hacía pasar tarjetas perforadas sobre contactos eléctricos.

También en el siglo XIX el matemático e inventor británico Charles Babbage elaboró los principios de la computadora digital moderna. Inventó una serie de máquinas, como la máquina diferencial, diseñadas para solucionar problemas matemáticos complejos. Muchos historiadores consideran a Babbage y a su socia, la matemática británica Augusta Ada Byron (1815-1852), hija del poeta inglés Lord Byron, como a los verdaderos inventores de la computadora digital moderna. La tecnología de aquella época no era capaz de trasladar a la práctica sus acertados conceptos; pero una de sus invenciones, la máquina analítica, ya tenía muchas de las características de un ordenador moderno. Incluía una corriente, o flujo de entrada en forma de paquete de tarjetas perforadas, una memoria para guardar los datos, un procesador para las operaciones matemáticas y una impresora para hacer permanente el registro.

Los ordenadores analógicos comenzaron a construirse a principios del siglo XX. Los primeros modelos realizaban los cálculos mediante ejes y engranajes giratorios. Con estas máquinas se evaluaban las aproximaciones numéricas de ecuaciones demasiado difíciles como para poder ser resueltas mediante otros métodos. Durante las dos guerras mundiales se utilizaron sistemas informáticos analógicos, primero mecánicos y más tarde eléctricos, para predecir la trayectoria de los torpedos en los submarinos y para el manejo a distancia de las bombas en la aviación.

Durante la II Guerra Mundial (1939-1945), un equipo de científicos y matemáticos que trabajaban en Bletchley Park, al norte de Londres, crearon lo que se consideró el primer ordenador digital totalmente electrónico: el Colossus. Hacia diciembre de 1943 el Colossus, que incorporaba 1.500 válvulas o tubos de vacío, era ya operativo. Fue utilizado por el equipo dirigido por Alan Turing para descodificar los mensajes de radio cifrados de los alemanes. En 1939 y con independencia de este proyecto, John Atanasoff y Clifford Berry ya habían construido un prototipo de máquina electrónica en el Iowa State College (EEUU). Este prototipo y las investigaciones posteriores se realizaron en el anonimato, y más tarde quedaron eclipsadas por el desarrollo del Calculador e integrador numérico electrónico (en inglés ENIAC, Electronic Numerical Integrator and Computer) en 1946. El ENIAC, que según se demostró se basaba en gran medida en el ordenador Atanasoff-Berry (en inglés ABC, Atanasoff-Berry Computer), obtuvo una patente que caducó en 1973, varias décadas más tarde.

ENIAC contenía 18.000 válvulas de vacío y tenía una velocidad de varios cientos de multiplicaciones por minuto, pero su programa estaba conectado al procesador y debía ser modificado manualmente. Se construyó un sucesor del ENIAC con un almacenamiento de programa que estaba basado en los conceptos del matemático húngaro-estadounidense John von Neumann. Las instrucciones se almacenaban dentro de una llamada memoria, lo que liberaba al ordenador de las limitaciones de velocidad del lector de cinta de papel durante la ejecución y permitía resolver problemas sin necesidad de volver a conectarse al ordenador.

A finales de la década de 1950 el uso del transistor en los ordenadores marcó el advenimiento de elementos lógicos más pequeños, rápidos y versátiles de lo que permitían las máquinas con válvulas. Como los transistores utilizan mucha menos energía y tienen una vida útil más prolongada, a su desarrollo se debió el nacimiento de máquinas más perfeccionadas, que fueron llamadas ordenadores o computadoras de segunda generación. Los componentes se hicieron más pequeños, así como los espacios entre ellos, por lo que la fabricación del sistema resultaba más barata.

A finales de la década de 1960 apareció el circuito integrado (CI), que posibilitó la fabricación de varios transistores en un único sustrato de silicio en el que los cables de interconexión iban soldados. El circuito integrado permitió una posterior reducción del precio, el tamaño y los porcentajes de error. El microprocesador se convirtió en una realidad a mediados de la década de 1970, con la introducción del circuito de integración a gran escala (LSI, acrónimo de Large Scale Integrated) y, más tarde, con el circuito de integración a mayor escala (VLSI, acrónimo de Very Large Scale Integrated), con varios miles de transistores interconectados soldados sobre un único sustrato de silicio.

Redes, Concepto, Internet:

Las redes están formadas por conexiones entre grupos de computadoras y dispositivos asociados que permiten a los usuarios la transferencia electrónica de información. La red de área local, representada en la parte izquierda, es un ejemplo de la configuración utilizada en muchas oficinas y empresas. Las diferentes computadoras se denominan estaciones de trabajo y se comunican entre sí a través de un cable o línea telefónica conectada a los servidores. Éstos son computadoras como las estaciones de trabajo, pero poseen funciones administrativas y están dedicados en exclusiva a supervisar y controlar el acceso de las estaciones de trabajo a la red y a los recursos compartidos (como las impresoras). La línea roja representa una conexión principal entre servidores de red; la línea azul muestra las conexiones locales. Un módem (modulador/demodulador) permite a las computadoras transferir información a través de las líneas telefónicas normales. El módem convierte las señales digitales a analógicas y viceversa, y permite la comunicación entre computadoras muy distantes entre sí. Las redes informáticas se han vuelto cada vez más importantes en el desarrollo de la tecnología de computadoras. Las redes son grupos de computadoras interconectados mediante sistemas de comunicación. La red pública Internet es un ejemplo de red informática planetaria. Las redes permiten que las computadoras conectadas intercambien rápidamente información y, en algunos casos, compartan una carga de trabajo, con lo que muchas computadoras pueden cooperar en la realización de una tarea. Se están desarrollando nuevas tecnologías de equipo físico y soporte lógico que acelerarán los dos procesos mencionados.

Internet, interconexión de redes informáticas que permite a las computadoras conectadas comunicarse directamente. El término suele referirse a una interconexión en particular, de carácter planetario y abierto al público, que conecta redes informáticas de organismos oficiales, educativos y empresariales. También existen sistemas de redes más pequeños llamados intranet, generalmente para el uso de una única organización.

La tecnología de Internet es una precursora de la llamada 'superautopista de la información', un objetivo teórico de las comunicaciones informáticas que permitiría proporcionar a colegios, blibliotecas, empresas y hogares acceso universal a una información de calidad que eduque, informe y entretenga. A principios de 1996 estaban conectadas a Internet más de 25 millones de computadoras en más de 180 países, y la cifra sigue en aumento.

Internet es un conjunto de redes locales conectadas entre sí a través de un ordenador especial por cada red, conocido como gateway. Las interconexiones entre gateways se efectúan a través de diversas vías de comunicación, entre las que figuran líneas telefónicas, fibras ópticas y enlaces por radio. Pueden añadirse redes adicionales conectando nuevas puertas. La información que debe enviarse a una máquina remota se etiqueta con la dirección computerizada de dicha máquina.

Los distintos tipos de servicio proporcionados por Internet utilizan diferentes formatos de dirección (Dirección de Internet). Uno de los formatos se conoce como decimal con puntos, por ejemplo 123.45.67.89. Otro formato describe el nombre del ordenador de destino y otras informaciones para el encaminamiento, por ejemplo 'mayor.dia.fi.upm.es'. Las redes situadas fuera de Estados Unidos utilizan sufijos que indican el país, por ejemplo (.es) para España o (.ar) para Argentina. Dentro de Estados Unidos, el sufijo anterior especifica el tipo de organización a que pertenece la red informática en cuestión, que por ejemplo puede ser una institución educativa (.edu), un centro militar (.mil), una oficina del Gobierno (.gov) o una organización sin ánimo de lucro (.org).

Una vez direccionada, la información sale de su red de origen a través de la puerta. De allí es encaminada de puerta en puerta hasta que llega a la red local que contiene la máquina de destino. Internet no tiene un control central, es decir, ningún ordenador individual que dirija el flujo de información. Esto diferencia a Internet y a los sistemas de redes semejantes de otros tipos de servicios informáticos de red como CompuServe, America Online o Microsoft Network.

Conclusión.

La computadora es una máquina electrónica capaz de ordenar procesar y elegir un resultado con una información.

En la actualidad, dada la complejidad del mundo actual, con el manejo inmenso de conocimientos e información propia de esta época de crecimiento tecnológico es indispensable contar con una herramienta que permita manejar información con eficiencia y flexibilidad, esa herramienta es la computadora. Las computadoras cuentan con diversas herramientas para realizar varias acciones tales como procesadores de palabras que permiten crear documentos, editarlos y obtener una vista preliminar del mismo antes de imprimirlo si esa es la necesidad, también cuenta con hojas de cálculo que permiten realizar operaciones de cálculo de tipo repetitivas o no, también permite crear nóminas, balances, auditorias y demás operaciones resultando herramientas muy útiles en muchas áreas de desenvolvimiento cotidiano.

Estas herramientas necesitan de una plataforma en la cual ejecutarse. Este es el papel del sistema operativo de una máquina computacional, que permite gestionar ficheros, llamadas al sistema, entre otras acciones. Siendo Linux un sistema operativo muy eficiente constituyéndose en una alternativa muy viable a la hora de escoger un determinado sistema operativo, ya que combina la eficiencia, rapidez y potencia de los sistemas UNIX con la facilidad de uso de un sistema gráfico como MS Windows.

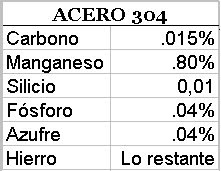

Es para tubería menores de 20” Ø con cualquier espesor y tubería de 20” Ø y mayores con espesores de pared de Ø 375” y menores.

Es para tubería menores de 20” Ø con cualquier espesor y tubería de 20” Ø y mayores con espesores de pared de Ø 375” y menores.